Il porto del futuro: riduzione dei gas serra grazie al Cold Ironing / Shore power

Marie Olyve | Ottobre 12, 2022

Soluzioni dinamiche di alimentazione elettrica per un porto green a zero emissioni

Così come le società, anche i porti si trovano ad affrontare una grande sfida: ridurre le proprie emissioni inquinanti e raggiungere la neutralità climatica. Un aspetto particolarmente rilevante, da quel punto di vista, riguarda l’alimentazione delle navi quando sono ormeggiate al porto. Alimentazione che, il più delle volte, avviene tramite generatori a gasolio. Il fabbisogno di energia elettrica è infatti molto elevato, quasi quanto quello di un piccolo comune, e genera un’elevata quantità di emissioni inquinanti di polveri sottili, azoto e ossidi di zolfo. Tutti questi fattori contribuiscono a innalzare sensibilmente le emissioni di CO². Ad oggi, sono cinque i porti europei – Amburgo, Bremerhaven, Rotterdam, Anversa e Le Havre – che prevedono di fornire, entro il 2028, elettricità da terra alle navi portacontainer da 14.000 TEU o carichi maggiori.

Uno dei vantaggi della tecnologia “shore power” è che già esiste uno standard riconosciuto a livello internazionale, con vari progetti pilota perfettamente funzionanti. Tuttavia, come per qualsiasi nuova infrastruttura, ogni installazione shore power presenta importanti sfide e, oltre agli incentivi, serve un esempio da seguire.

Il porto di Amburgo ha deciso di fare il primo passo e di installare i primi sistemi di collegamento mobile per navi portacontainer

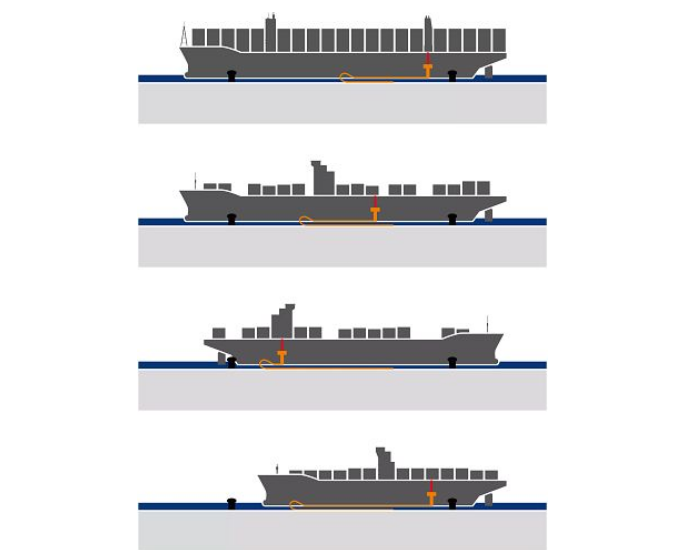

Oltre alle sfide tecniche relative all’alimentazione (come mantenere la tensione e la frequenza corretta), era necessario risolvere una criticità di tipo pratico, particolarmente sentita nei più avanzati impianti shore power: il collegamento vero e proprio. Un terminal container prevede operazioni sincronizzate, con arrivi e partenze costanti di navi di varie dimensioni, ormeggiate in punti diversi. E così, i punti di attacco variano in continuazione – non ci sono punti fissi per “collegare” l’imbarcazione (vedi figura in basso).

Il porto di Amburgo ha scelto i sistemi di collegamento mobile igus. Grazie alle competenze acquisite nella progettazione e nella produzione di sistemi per catene portacavi, l’azienda ha sviluppato una presa mobile in grado di percorrere la banchina per centinaia di metri, fino al punto esatto di attacco alla nave. Questo concetto innovativo è stato sviluppato partendo dalle conoscenze acquisite grazie all’interazione con i clienti e dall’esperienza maturata nei sistemi di alimentazione da terra già installati su traghetti, FSU (unità di stoccaggio galleggianti), OSV (navi da rifornimento offshore) e sulle grandi navi di Rotterdam. Anche la possibilità di testare le funzionalità del sistema nel laboratorio igus (il più grande nel settore) si è rivelata decisiva.

“Per noi è un grande onore far parte di questo progetto pilota” commenta Martin Tiling, responsabile del settore Shore Power presso igus GmbH. “Siamo orgogliosi di contribuire all’innovazione green e siamo sicuri che le nostre idee e tecnologie parteciperanno di un futuro più rispettoso dell’ambiente“.

I sistemi flessibili permettono di risolvere il problema della posizione del collegamento

Ogni porto è un caso a sé: il comportamento delle maree, la conformazione del terminal e le attrezzature variano da un porto all’altro. Le navi portacontainer attrezzate per l’alimentazione da terra sono generalmente dotate di un avvolgicavo che permette di calare due cavi, provvisti di connettori, lungo la banchina per essere collegati all’alimentazione da banchina. Il problema è che gli avvolgicavi possono trovarsi in diversi punti della nave: a poppa o, più spesso, a metà dell’imbarcazione. Se poi si considera che le navi possono attraccare alla banchina sia sul lato sinistro, sia su quello destro, è evidente come i punti di attacco siano estremamente variabili. Inoltre le imbarcazioni presentano diverse dimensioni e, anche per questo motivo, il punto di collegamento può variare. Per tutte queste ragioni, un sistema di presa mobile sembrava la soluzione migliore. Il sistema iMSPO (igus Mobile Shore Power Outlet) è una soluzione ideale: su una sezione della banchina che può raggiungere 400m (corrispondenti alla lunghezza delle più grandi navi portacontainer), una presa mobile scorre fino al punto esatto di collegamento della nave. È quindi sufficiente calare i cavi della nave e connetterli alla presa mobile.