Consigli di progettazione: stampa 3D multimateriale

Marie Olyve | Aprile 13, 2022

Manifattura additiva e nuove tecnologie di produzione

Oggi, progettisti, operatori e addetti alla produzione di tutto il mondo si stanno interessando sempre più alle tecnologie additive.

E negli ultimi anni, i principali produttori di materiali (polimerici e non) hanno immesso sul mercato materiali specifici per la stampa 3D che permettono di sviluppare prototipi e modelli di visualizzazione e di realizzare applicazioni sempre più funzionali.

Anche igus, che è sempre stata in prima linea nello sviluppo di polimeri funzionali ad alte prestazioni, si interessa – già da diversi anni – alla produzione additiva e ha sviluppato materiali plastici per stampanti a filamento (FDM) e per stampanti a sinterizzazione laser (SLS).

Questo articolo si concentra sul processo di stampa multimateriale di materiali per applicazioni in movimento.

Stampa 3D multimateriale

Se da un lato, gli uffici di progettazione stanno valutando come utilizzare la produzione additiva nel modo più sensato e redditizio possibile al fine di sostituire o integrare le tecnologie di produzione esistenti, dall’altro, le stesse tecnologie additive stanno addirittura anticipando lo sviluppo del prodotto. Qui, parleremo di una novità – la produzione di componenti multimateriali, a volte indicati come parti a 2 componenti (2K) – che permette di fabbricare un componente composto da due diversi materiali in un’unica fase di produzione, cioè senza successiva giunzione.

Per ragioni tecniche, i processi che partono da materia prima liquida o in polvere non hanno finora offerto questa possibilità: è un’opportunità riservata alla tecnologia dei filamenti e alle sole stampanti 3D che funzionano secondo il metodo di deposizione del filamento di fusione (FDM/FFF). La materia prima in filamento viene lavorata attraverso un ugello di fusione. Sulla testina di stampa viene solitamente utilizzato un secondo ugello per la lavorazione del materiale di supporto che non rimane sul componente al termine del processo, tuttavia è possibile combinare diversi filamenti per formare un unico componente.

Dal momento in cui la stampante 3D rende possibile sia passare dalla lavorazione di un materiale all’altro, sia mantenere lo stesso in ciascuno strato del processo, non vi è alcuna restrizione geometrica su come le due “fasi” (in senso chimico) possono essere combinate. Così, i materiali possono essere intrecciati, racchiusi, alternati a strati, ecc. A seconda del Software prescelto, è possibile assegnare all’uno o all’altro materiale layers diversi (riempimento, superficie esterna, superiore e inferiore). La stampa può quindi essere molto creativa.

Possibilità di combinazione

Filamenti diversi

Per apprezzare il potenziale di questa tecnologia, bisogna prima considerare la varietà dei materiali proposti in ambito stampa 3D con filamento. Proponiamo qui una piccola panoramica delle diverse tipologie di filamenti e delle rispettive specifiche funzionali:

- Specifiche ottiche: filamenti in vari colori (anche in colorazioni speciali in base al colore RAL) e finiture superficiali (lucida, opaca, traslucida), con additivi metallici

- Specifiche meccaniche: tenacia, termoresistenza, rinforzato con fibre, flessibilità

- Specifiche speciali: filamento ignifugo, antistatico o conduttivo, tribologicamente ottimizzato, schiumogeno

Quindi, teoricamente, due filamenti possono essere combinati a piacimento su una stampante standard. L’unico vero limite risiede nella temperatura di lavorazione dei materiali che – se molto diverse tra loro – comportano effetti restrittivi. Anche se, non necessariamente i materiali devono “fondersi” l’uno con l’altro nel punto di collegamento, perché può essere progettato un collegamento tra le due fasi attraverso una chiusura costruttiva geometrica.

Idee applicative

Esistono svariate combinazioni di materiali che hanno logiche funzionali. Qui ne presentiamo alcune:

- In una qualsiasi macchina, un componente per la deflessione delle forze dovrebbe presentare la massima rigidità possibile. Allo stesso tempo, i cuscinetti devono essere scorrevoli, durevoli e resistenti all’usura.

-> In questo caso specifico, si possono combinare un materiale strutturale rinforzato con fibre di vetro o di carbonio come igumid P150 con materiali tribologicamente ottimizzati come i tribofilamenti iglidur®. - Per rispondere ai requisiti di dinamicità, un elemento di presa dovrebbe essere il più leggero possibile, ma con una grande resistenza alla flessione e mostrare una presa sicura ma delicata.

-> Mentre il corpo della pinza deve essere realizzato con un filamento rinforzato con fibre, è possibile utilizzare un altro filamento per le superfici di presa, che fornirà una presa sicura grazie a un elevato coefficiente di attrito. - Su un albero, i cuscinetti dovrebbero compensare eventuali errori di angolazione e smorzare gli urti.

-> In questo caso, si può pensare di rivestire il cuscinetto a strisciamento in polimero con un filamento flessibile come il TPU con una durezza Shore di 95 A.

Requisiti per la combinazione di diversi materiali

Per ottenere un componente con determinate proprietà si possono combinare due filamenti diversi. Da un lato, i materiali sono fusi o “saldati” nelle interfacce in un modo simile a come vengono realizzati tra due strati dello stesso materiale. Più si avvicineranno i filamenti in tribopolimero in termini di composizione e temperature di lavorazione, migliore sarà il risultato. Tuttavia, anche materiali meno simili tra loro possono creare un certo grado di “legame”.

Il principale limite, nel caso di materiali molto diversi tra loro, è se la temperatura di lavorazione di uno dei due materiali supera di molto quella dell’altro compromettendone la stabilità dimensionale o provocandone addirittura la decomposizione.

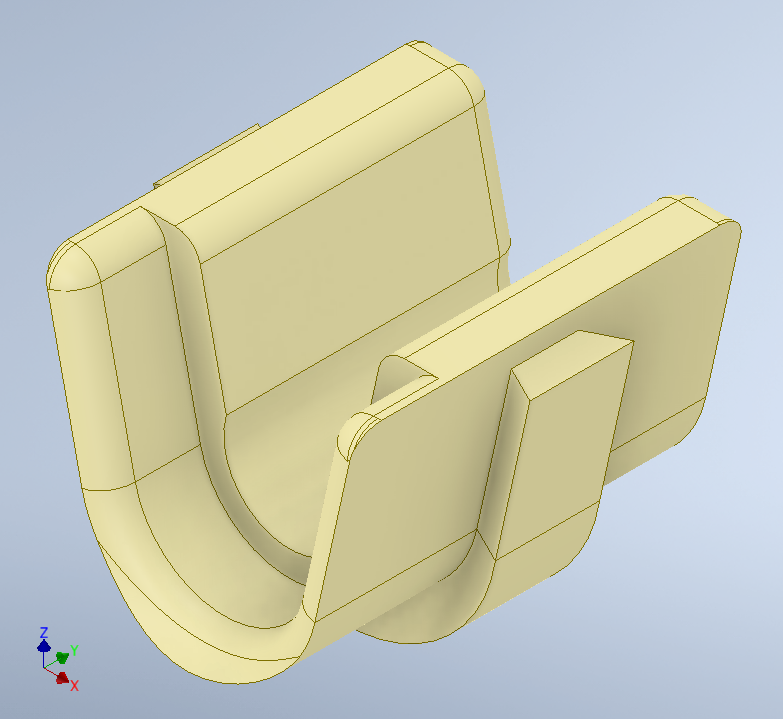

D’altra parte, un design form-fit di entrambe le fasi permette di ottenere una connessione che non può essere eliminata senza distruzione. Ci sono diversi approcci a questo, che sono spiegati più in dettaglio nella sezione seguente.

Costruzione per la stampa 3D multimateriale

Implementazione in CAD

Volendo stampare parti multimateriali in 3D, la prima cosa da fare è insegnare alla stampante 3D quali materiali utilizzare. Vi spieghiamo come procediamo in igus.

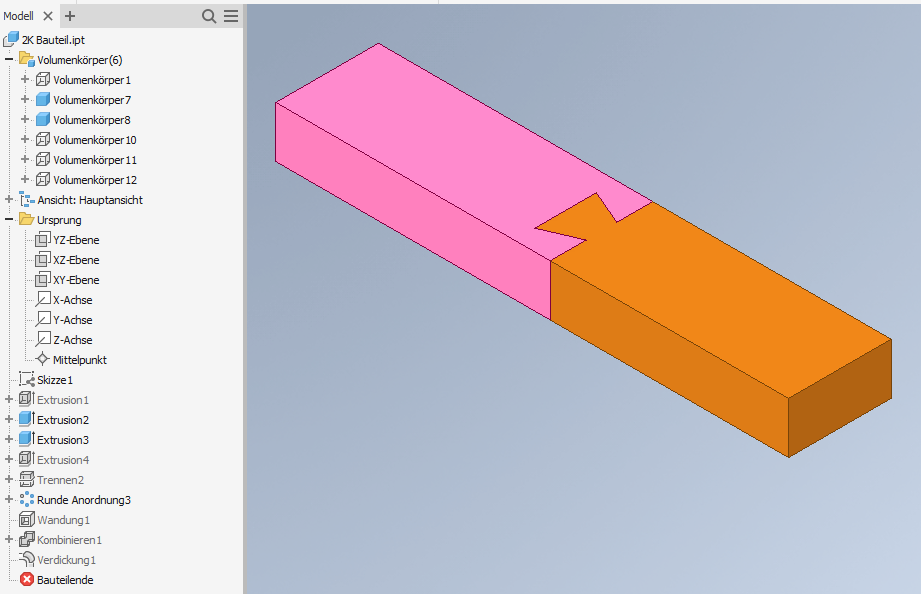

Per la progettazione, viene utilizzato Autodesk Inventor. Utilizziamo una stampante 3D Ultimaker di ultima generazione (a doppio ugello) e il software di slicing (stratificazione) Cura nella sua ultima versione.

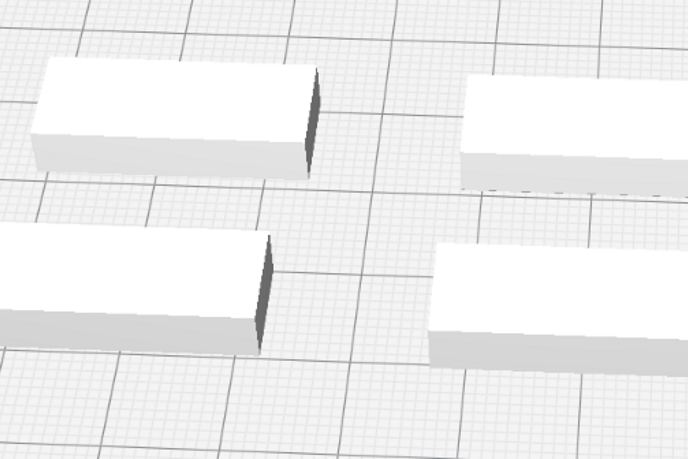

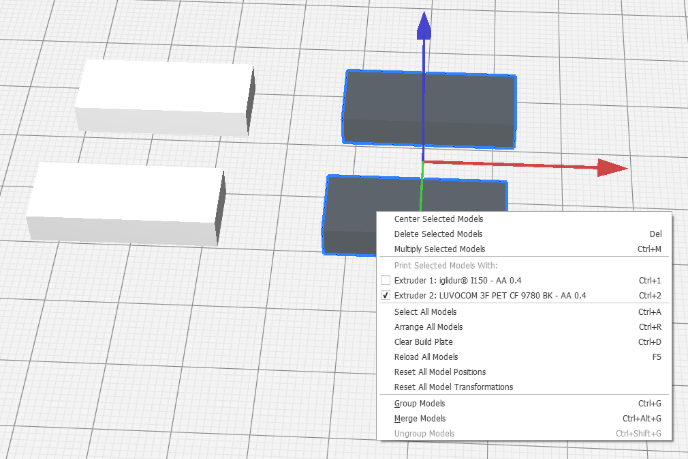

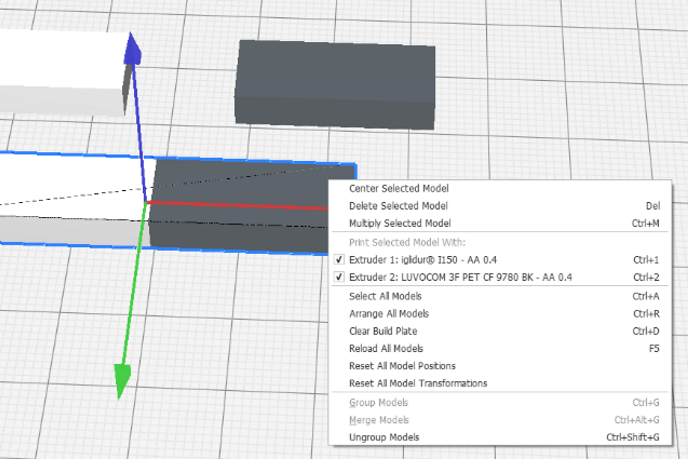

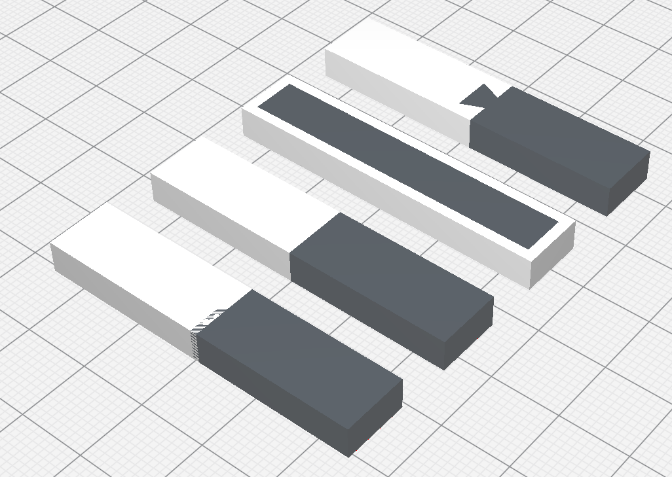

Cura permette di sovrapporre più modelli STL. Qui, nell’esempio, due modelli vengono combinati in modo tale che i loro sistemi di coordinate e le loro origini corrispondano. Inoltre, permette di assegnare diversi materiali ai singoli modelli. Un particolare bicomponente si presenterà quindi con due modelli STL ai quali verrà assegnato il rispettivo materiale.

Ci sono diversi modi per ottenere questo risultato in CAD. Tuttavia, il metodo più semplice è quello di progettare un componente con diversi corpi solidi. Per assicurarsi che i solidi si adattino perfettamente l’uno all’altro e non si sovrappongano, si possono eseguire operazioni booleane. Se poi gli oggetti vengono esportati singolarmente in formato STL, nel sistema CAD entrambi i modelli si riferiscono allo stesso sistema di coordinate e potranno quindi essere associati anche in Cura.

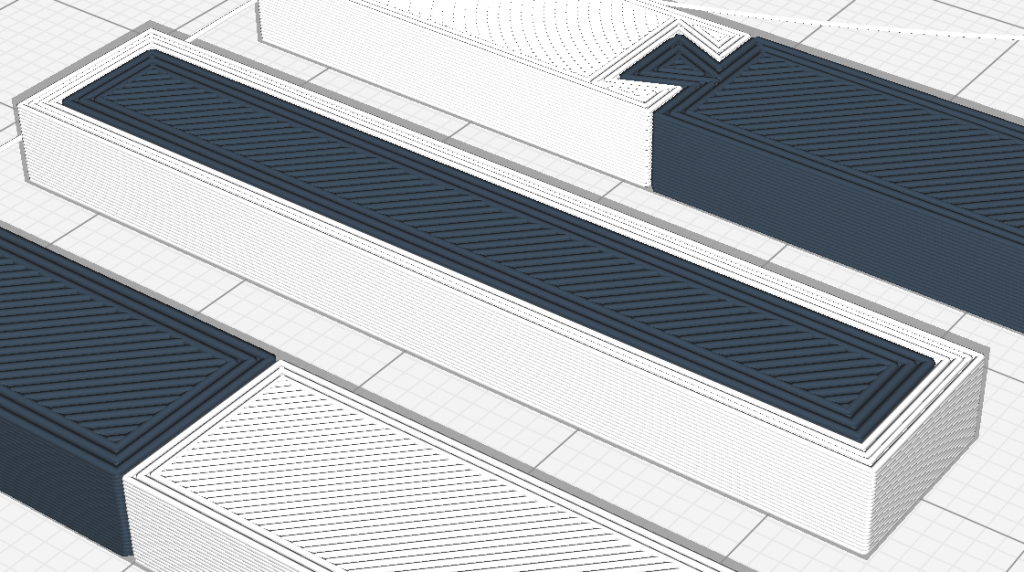

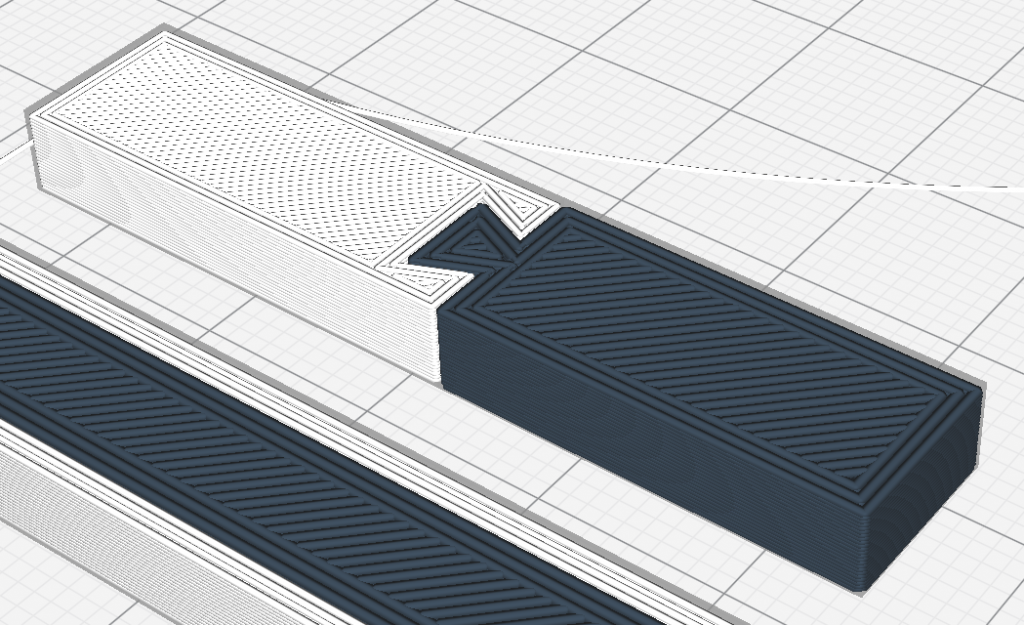

Il grafico mostra come i diversi filamenti vengono assegnati ai modelli e come i modelli vengono combinati in un unico componente.

Collegamento dei due materiali

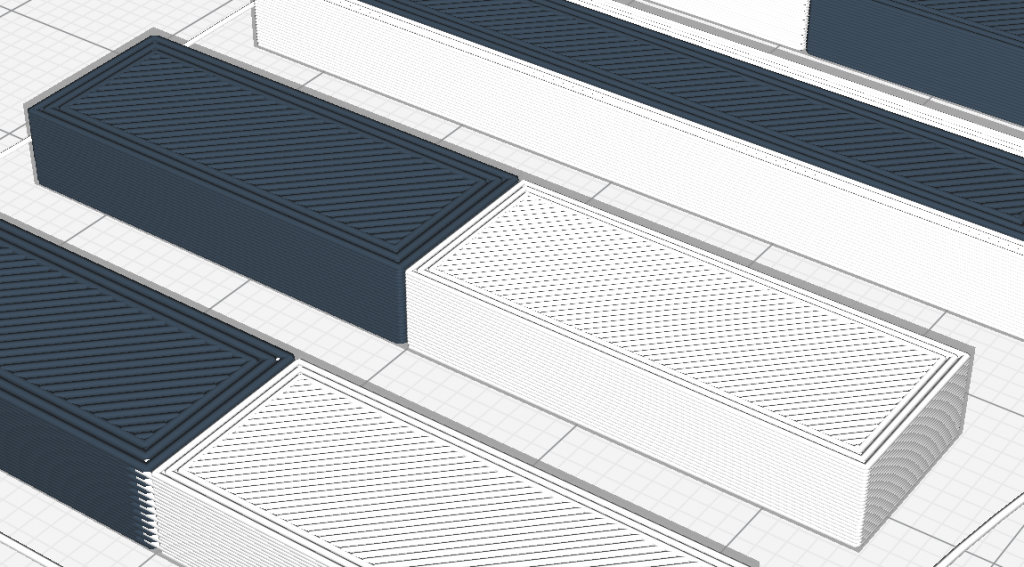

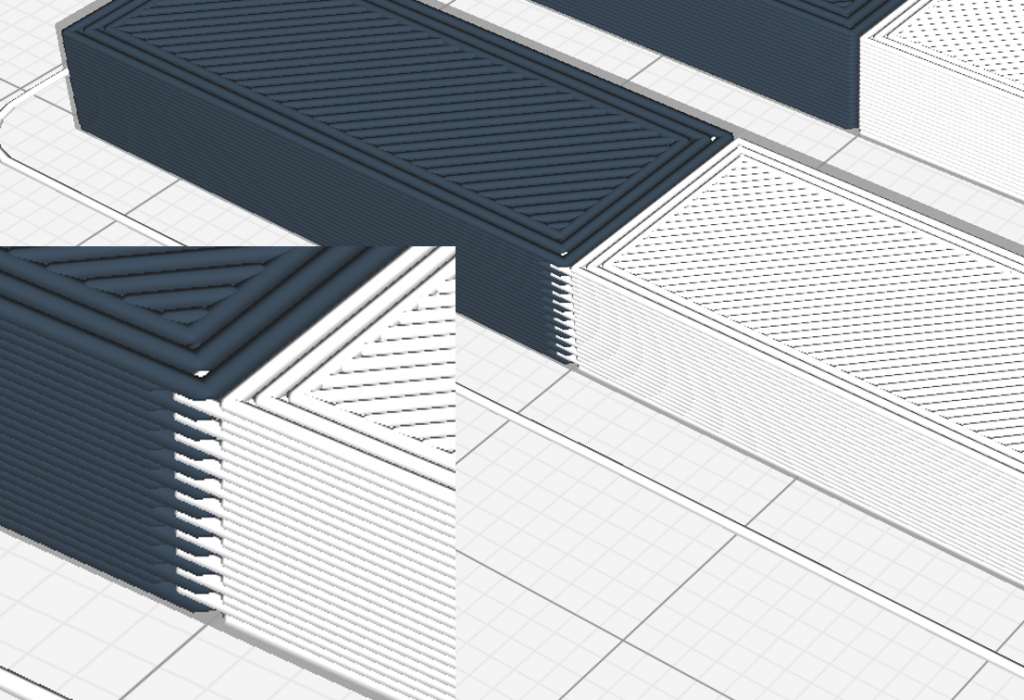

Come già detto, unire due diversi materiali in un unico componente può essere fatto tramite accoppiamento positivo e incollaggio. L’accoppiamento geometrico è un’altra possibilità che offre una maggiore sicurezza contro i guasti. Qui di seguito vengono mostrati alcuni esempi di accoppiamento positivo a incollaggio di materiale, che si basano su un design adeguato e l’implementazione con Cura. Per quanto riguarda l’incollaggio, l’opzione più semplice è il giunto diretto senza sovrapposizione. Anche gli accoppiamenti “geometrici” possono essere di vari tipi, ad incastro per esempio, anche se non ci sono praticamente limiti alla progettazione. Spesso la geometria dell’accoppiamento dipende anche dall’applicazione.

NB: durante la fase di “slicing” (creazione dei vari layer), in corrispondenza della zona di “aderenza”, Cura può alternare un materiale dopo l’altro, a livelli. Si crea così un effetto di sovrapposizione come nel secondo schema: gli strati di materiale si sovrappongono alternati, a incastro rafforzando notevolmente l’area di collegamento. Questa tecnica può essere “modulata”: si possono, per esempio, disegnare i solidi “zero a zero” nel sistema CAD e addensare uno dei due corpi nei punti in cui si vuole ottenere una sovrapposizione, in modo che i modelli si sovrappongano.

Esecuzione in stampa 3D

Una volta che i filamenti selezionati in Cura vengono caricati sulla Ultimaker, il progetto di costruzione va semplicemente trasmesso alla stampante.

Esempio applicativo

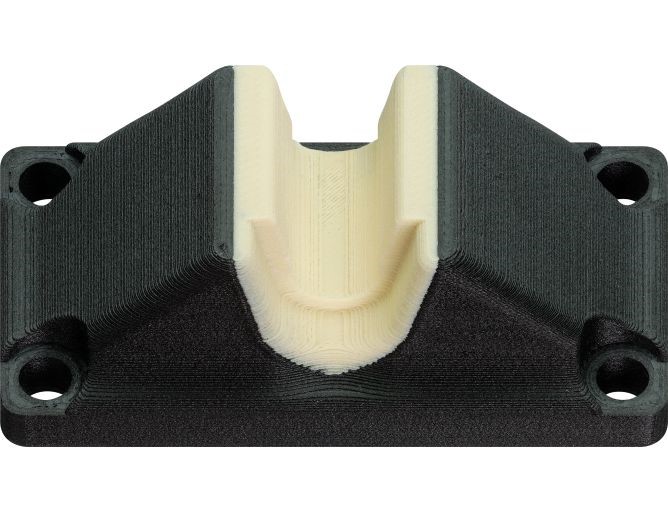

Nell’immagine, vedete un supporto su cui viene montato un albero. Il corpo del componente (nero) è realizzato in filamento rinforzato con fibre, mentre la superficie d’appoggio dove scorre l’albero – a volte ad alta velocità – è realizzata in tribofilamento. In questo particolare, è stato previsto un elemento “circonferenziale” nascosto che garantisce una migliore aderenza tra i due materiali.

Stampa 3D multimateriale nel servizio di stampa 3D igus

Avete già un’idea di come utilizzare la stampa 3D multimateriale ma non avete una stampante appropriata? Saremo lieti di aiutarvi a realizzare il vostro progetto. Sulle nostre stampanti 3D Ultimaker (o simile), possiamo realizzare i vostri particolari multimateriale: in abbinamento ai nostri filamenti in polimeri tribologicamente ottimizzati, proponiamo filamenti rinforzati con fibra di carbonio con elevata rigidità oppure filamenti flessibili con durezza Shore di 95 A.